Рубрики :Новости компании , Вопрос ответ

Использование технологии инновационной очистки от остатков нефтепродуктов

Зачем нужно очищать от остатков нефтепродуктов?

В нефтепродуктах, хранимых в резервуарах, со временем происходят слояные процессы физических и химических превращений, которые способствуют выделению и накоплению нефтяных отложений с механическими примесями и водо-эмульсионным образованием на внутренних стенках резервуаров. Эти отложения снижают первоначальные качества нефтепродуктов, что приводит к перерасходу топлива двигателями и в целом – к снижению надежности и долговечности деталей и узлов машин.

Чистота и высокое качество нефтепродуктов обеспечиваются только при своевременной очистке резервуаров от остатков хранимых продуктов и образовавшихся отложений.

Известные способы очистки резервуаров от остатков нефтепродуктов с применением существующих средств довольно трудоемки, энергоемки и недостаточно совершении. Кроме того, отработанные моющие растворы плохо регенерируются и медленно окисляются в биосфера, а вывоз их на свалку (или слив в водоемы) приносит огромный вред окружающей среде. Поэтому поиск новых способов очистки является весьма актуальной задачей.

Традиционная технология очистки от остатков нефтепродуктов

Пропарка —— Промывка —— Дегазация

Пропарка — применяется для снижения предельно допустимой концентрации взрывоопасных веществ в емкости, разогрева парафиновых отложений, технологического остатка нефтепродукта и донных осадков (шлама).

Промывка – применяется для удаления из емкости парафиновых отложений, технологического остатка нефтепродукта и донных осадков (шлама).

Дегазация – применяется для замещения взрывоопасной среды в атмосфере резервуара воздухом.

Проблемы традиционной технологии очистки

Высокая себестоимость

Загрязнение окружающей Капитальное Среды строительство

Большая стоимость Высокая стоимость

капиталовложений энергоносителей

Высокие энергопотери

Техническое решение универсального мобильного паро- промывочного комплекса для очистки внутренних поверхностей от остатков нефтепродуктов в замкнутом технологическом цикле с повторным использованием технологической оборотной воды

- Снижение энергопотерь – использование замкнутого цикла с герметическими соединениями и технологическими крышками.

- Стоимость энергоносителей снижается за счет собственных паровых установок, в которых топливом является смытые остатки нефтепродуктов

- Стоимость капиталовложений минимальное, так как при минимальном оборудование получаем максимальную эффективность.

- Модульный принцип построения комплекса в 40-футовых контейнерах позволяет отказаться от капитального строительства и обрести мобильность для организации очистки.

- Использование экологически безопасного химического реагента резко снижает загрязнение окружающей среды.

- Снижение себестоимости технологии очисти в 3-5 раз от себестоимости традиционных технологий.

На первом этапе, заменяем традиционные моющие средства.

Использование устаревших промывочных средств и технологий приводит к значительным эксплуатационным расходам, включающим большие энергозатраты, повышенный расход воды на мойку и ополаскивание, необходимость в очистных сооружениях и оборудовании для нейтрализации отработанных моющих растворов и утилизации отмытых углеводородов.

В то же время, проблема сброса отработанных моющих растворов на очистные сооружения, остается нерешенной.

В результате отсутствия у большинства предприятий средств на поддержание необходимых очистных сооружений в должном виде, а зачастую из-за отсутствия очистных сооружений, водно-масляные эмульсии, образующиеся при промывке, не перерабатываются и сбрасываются вместе со сточными водами.

В Европе фосфатсодержащие реагенты практически запрещены, при попадании в водоёмы, они вызывают рост бурых водорослей, пагубно влияющих на биобактерии очистных сооружений (вот одна из причин высоких затрат при подготовке питьевой воды).

Применение промывочных средств, содержащих содохромпики (кальцинированная сода), кислоты, щелочь или ЛВЖ (легковоспламеняющиеся жидкости), не только не отвечает современным требованиям безопасности производства, но и наносит вред, вызывая коррозию и образование микрораковин на поверхности, ухудшает адгезию, при отсутствии дополнительного ополаскивания промытой поверхности, вызывает коррозию оборудования, значительно уменьшает срок его службы и межремонтный период.

Вот далеко не весь перечень проблем, связанных с использованием привычной технологии и реагентов, и они требуют комплексного решения.

Конечно же, невозможно единовременно переоснастить предприятия новым передовым оборудованием и технологиями, но существуют недорогие и очень эффективные поэтапные решения, поэтому применение ресурсосберегающих и экологически чистых технологий становится основополагающим фактором при разработке современных обезжиривающих средств.

Полученные свойства разработанного обезжиривающего реагента:

отвечает современным требованиям экологической безопасности;

не требует утилизации;

биологически разлагаемый;

не токсичный, не канцерогенный, не абразивный;

обладает выраженными деэмульгирующими свойствами;

умягчитель, с антистатическим и антикоррозионным действием;

100% растворимый в воде;

для операций промывки, обезжиривания и пассивации (защиты от коррозии) металлических и окрашенных поверхностей от нефти и нефтепродуктов в машиностроении: перед покраской и гальванической обработкой (поверхности любых металлов);

перед ремонтом и дефектацией (там, где не требуется химическое травление);

после механической обработки новых деталей (без следов коррозии и солевых отложений);

для мойки и обезжиривания «нежных» полимерных покрытий;

не оказывает окисляющего воздействия на цветные металлы и сплавы;

для промывки и обезжиривания чистых и сверхмягких металлов;

прекрасно промывает и обезжиривает алюминий с анодным покрытием не нарушая покрытие;

полированные покрытия (отмывает от полировочной пасты);

обеспечивает защиту поверхности отмытых деталей от коррозии (пассивация) сроком до 700 часов на межоперационном цеховом хранении;

идеальное решение для обезжиривания и пассивации перед покраской тяжелых агрегатов и объемных поверхностей (корпуса кораблей, автобусов, крупные модули), при использовании машины высокого давления с контуром подогрева (типа KARCHER);

не оставляет разводов при мойке оптики и стекол;

мойка лабораторной посуды (высокий показатель смываемости и чистоты);

обладает антисептическими свойствами, смывает органику и ускоряет процесс ее биодеградации, что снижает интенсивность развития патогенных бактерий (мойка лабораторной посуды), не содержит хлорсодержащих компонентов;

при попадании в биологические очистные сооружения не вызывает их разрушения;

промывает очистные системы и внутреннюю канализацию:

снижаются энергозатраты при промывке нефтеналивных танков, цистерн и емкостей из- под нефтепродуктов, в сравнении с традиционными моющими средствами;

эффективен при промывке (рекультивации) почв и земель, загрязненных нефтью и нефтепродуктами в результате протечек и аварийных разливов.

В итоге: Экологически безопасный Обезжиривающий реагент является ключом к осуществлению технологии бессточной циркуляционной промывки замкнутого типа,:

исключает образование жировой эмульсии и коррозии деталей после промывки, обезжиривает и пассивирует (защищает от коррозии) поверхность металла.

не является растворителем, принцип работы средства заключается в избирательном воздействии на длинные цепи углеводородных соединений, чем и обусловлено удаление органических загрязнений (нефтепродуктов) с промываемой поверхности металла, лакокрасочных покрытий, резины, кожи, не нанося им вреда.

100% растворим в воде, не горюч, не токсичен, не абразивен, не канцерогенен, полностью биологически разлагаем. При попадании в биологические очистные сооружения не вызывает их разрушения.

является активным деэмульгатором (не создает однородную эмульсию), что обеспечивает снижение концентрации углеводородных соединений (нефтепродуктов) в моющем растворе, за счет его вытеснения на поверхность.

всплывшая масляно-жировая пленка образует четкую границу на поверхности раствора, что позволяет легко удалить эту пленку с поверхности, а отработанный раствор слить в канализацию, где он продолжит свою работу по вытеснению нефтепродуктов.

Раствор Обезжиривающего реагента можно использовать для мытья от сажи и копоти, а также для мытья полов в цехах, где присутствуют маслянистые и жирные пятна.

Для использования Обезжиривающего реагента на операциях мойки и обезжиривания не требуется изменения конструкции существующих струйных — моечных машин, работающих в замкнутом режиме, широко используемых в машиностроении и на вагоноремонтных предприятиях.

Обезжиривающий реагент технологичен и активен на процессах мойки и обезжиривания в течение 30-35 дней без замены. Корректировка необходима лишь при дополнении убывшего объема воды, путем введения концентрата в заданном соотношении, согласно инструкции.

На втором этапе, изготавливаем систему подготовки котельного топлива.

Комплекс обезвоживания СНО предназначен для получения товарного продукта с содержанием воды менее 1 %.

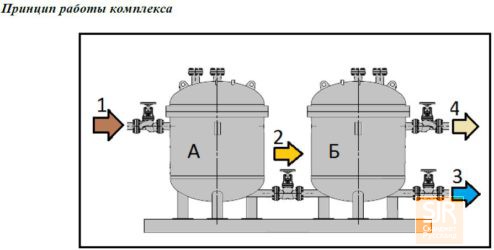

Принцип работы комплекса

А — Ступень предварительной очистки от механических примесей — 10 – 50 мкм 1 – вход загрязнённой воды 2 – вход воды с нефтепродуктами

Б — Ступень тонкой очистки

2 – вход воды с нефтепродуктами без механических примесей 3 – выход очищенной воды

4 – слив отделённого нефтепродукта.

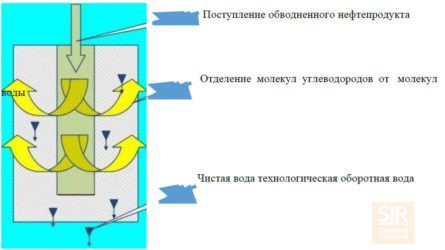

Принцип действия объемного фильтр-элемента из инновационного пористого материала при очистке им углеводородного топлива.

воды

Поступление обводненного нефтепродукта

Отделение молекул углеводородов от молекул

Чистая вода технологическая оборотная вода

По мере прохождения воды внутри пористой структуры фильтрующего материала образуются крупные капли нефтепродукта, которые под действием силы выталкивания движутся внутри пористой структуры к верхней части фильтр-элемента, таким образом, происходит разделение потоков воды и нефтепродуктов.

Емкость хранения собранных нефтепродуктов располагается в утепленном 40-футовом контейнере, имеющая собственную систему подогрева нефтепродуктов, устройство выдачи нефтепродуктов в узел учета выданных нефтепродуктов для котловой системы или для утилизации в автомобильный транспорт.

На третьем этапе, заменяем систему забора отработанной воды с остатками нефтепродуктов.

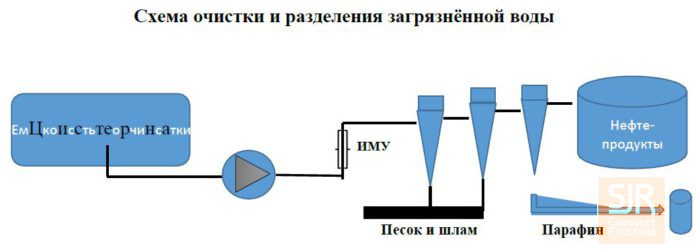

Схема очистки и разделения загрязнённой воды

В процессе промывки цистерн выделяются механические и углеводородные загрязнения. Дополнительное аппаратное оформление (гидроциклоны или др.) позволяет полностью выделить механические соединения из промывочного состава в отдельную — раздельную тару. Так же в отдельную тару собирается парафин технический, тарируется и в дальнейшем его можно продавать как сырье.

ИМУ — Электромагнитная установка предназначена для обработки водонефтяных эмульсий, типа нефть в воде, интенсивным низкочастотным импульсным магнитным полем. Препятствует отложению солей, снижает коррозионную активность среды, разрушает эмульсии.

Предлагается использовать данную установку с целью интенсификации очистки воды от нефтепродуктов. Предлагаемый эффект достигается путем ускорения коагуляции частиц нефтепродуктов в воде, что ускоряет процесс естественного разделения по фазам (образование пленки нефти на поверхности воды). Отделившеюся в процессе такой обработки нефть достаточно отобрать в отстойнике.

Очистные сооружения в комплексе собственные и сторонний слив каких-либо продуктов отсутствуют, тем самым снижается до минимума отрицательное воздействие на окружающую среду, и соблюдаются все экологические нормы и требования на производстве.

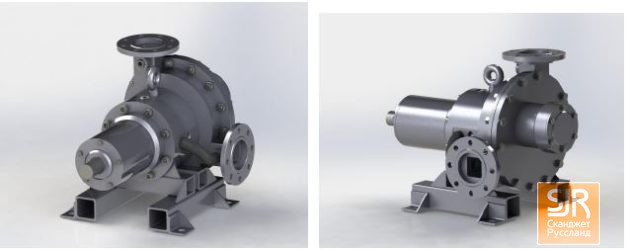

Инновационные, роторные насосные агрегаты «Криброл ЭП» предназначены для перекачивания следующих типов жидкостей:

промышленных сточных вод;

нефти и нефтепродуктов;

неоднородных по плотности и вязкости жидкостей;

жидкостей с абразивными включениями;

Насосы, насосные агрегаты эксплуатируются в условиях умеренно-холодного климата (УХЛ), категория размещения 1 с номинальной температурой окружающей среды не выше +50С и не ниже -30С по ГОСТ 15150.

Насосные агрегаты комплектуются электродвигателями общепромышленного и взрывозащищенного исполнения.

Следующий этап – основной, соединяющий воедино все ранее разработанные модули.

Одним из основных условий качественной обработки емкостей (котлов цистерн, автоцистерн, судовых танков, нефтехранилища) является наличие насыщенного пара, который вырабатывается собственными парогенераторными установками, которые входят в состав комплекса.

Мощность парогенераторных установок обеспечивает подачу пара температурой до 160 градусов и давлением до 6 атмосфер. Объем подаваемого пара составляет от 1,5 до 3 тонн в час (мощность 1-й парогенерирующей установки).

Потеря пара при обработке цистерны сводится к минимуму из-за применения замкнутой технологии – производится герметичное соединение верхнего налива и нижнего слива.

В связи с тем, что парообразование происходит в замкнутой системе собственными парогенерирующими установками, избытка конденсата пара не образуется, но существует определенная потеря технологической оборотной воды, которую надо восполнять по мере ее убывания из замкнутой системы.

Конструктивно парогенератор ПДУ представляют собой жаротрубный двухходовой котел с реверсивной топкой. На самом котле смонтированы: пульт управления, насос, арматура и приборы КИПиА. Котёл оснащен анодной защитой и устройством магнитной обработки воды. Корпус котла теплоизолирован, теплоизоляция закрыта оцинкованным листом.

Основные достоинства:

очень низкая стоимость;

большой внутренний объём и, как следствие, большая инерционность; при работе парогенератора нет провалов давления при маленьком потреблении пара и при

«рваных» режимах работы;

встроенный пароперегреватель позволяет транспортировать пар на значительное расстояние без потери давления и образования конденсата;

моноблочная конструкция и простота монтажа;

автоматический «останов» ПДУ при прекращении потребления пара и переход в

«ждущий» режим;

анодная антикоррозийная защита;

устройство магнитной обработки питательной воды;

встроенная солевая продувка по таймеру.

Вспомогательное оборудование.

Вспомогательное оборудование предназначено для дооснащения комплекса при выполнении определенных задач – обработка железнодорожных цистерн, автомобильных цистерн, судовых танков или нефтехранилищ.

Примеры изготовленного комплекса: